Polestar y Bcomp: la creación de nuestro característico tejido interior

Estamos en plena época de cambios para la industria de la automoción. Los sistemas de propulsión, la conducción autónoma y el infoentretenimiento están transformando por completo nuestra forma de entender la movilidad. Además, se está innovando en el diseño de interiores y la fabricación de tejidos en busca de materiales que sean sostenibles y, al mismo tiempo, exclusivos. En nuestro caso, los hemos encontrado en medio de los Alpes suizos.

En el corazón de Friburgo, en Suiza, se ha iniciado una revolución silenciosa. Bcomp, una empresa fundada en 2011, desarrolló fibras de lino como tejido de refuerzo que prometía redefinir el lujo y el diseño sostenibles. Empezaron mejorando el rendimiento de esquiadores y proporcionando una amortiguación superior ante vibraciones cuando, de pronto, apareció Polestar.

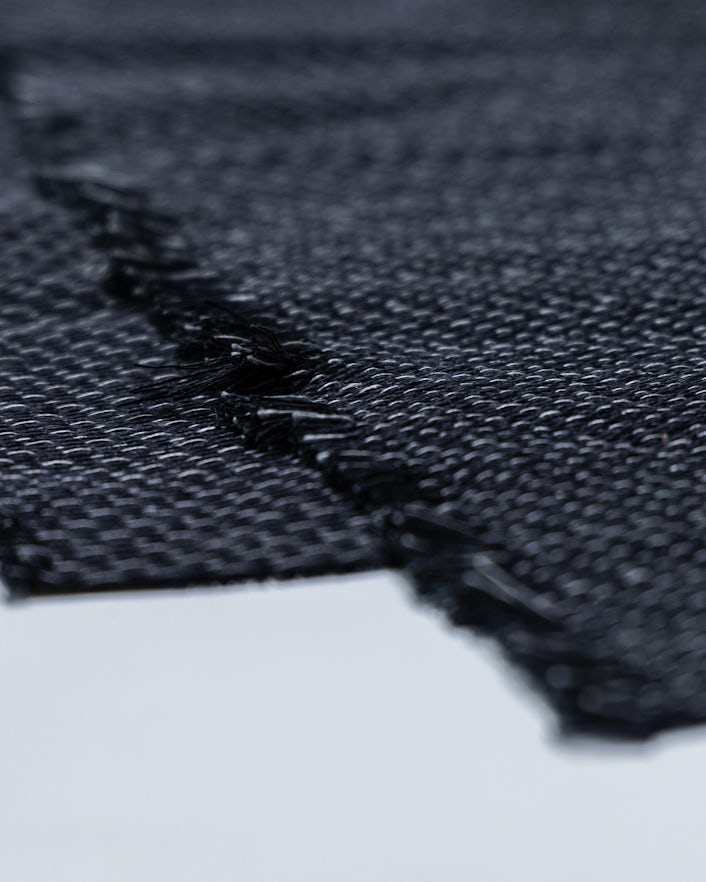

La magia residía en los materiales de Bcomp, ampliTex™ y powerRibs™. El primero, fabricado con fibras de lino tejidas, no solo reducía las vibraciones y el peso total, sino que añadía una capa visualmente agradable. El segundo, inspirado en los nervios de las hojas, formaba una estructura 3D en los paneles, lo que aumentaba drásticamente la resistencia y la rigidez al tiempo que reducía el peso.

"Cuando vimos el material por primera vez, supimos que esta tecnología casaba con los objetivos de Polestar", recuerda Ross Kelk, jefe de I+D de interiores y líder del programa industrial del equipo de desarrollo británico de Polestar. "Nuestras empresas siempre han compartido los mismos objetivos y la misma mentalidad".

Sin embargo, al principio no estaba claro cómo y dónde podía utilizarse el material, y su aspecto no terminaba de encajar con los acabados de gama alta de los Polestar. "Junto con el departamento de diseño, jugamos y probamos", recuerda Ross. Este enfoque experimental se aplicó no solo al material, sino a toda la percepción del lujo. "Tradicionalmente, los fabricantes asocian el lujo a materiales exclusivos como el cuero, la madera chapada y los adornos. Nosotros queríamos poner el material en primer plano y exhibirlo. Hacer de la sostenibilidad una experiencia tangible y exclusiva".

01/04

"Cuando diseñas, tienes el poder de hacer que el producto más sostenible sea también el más atractivo", afirma Maria Uggla, responsable de color y materiales de Polestar. "Todos los materiales tienen potencial para considerarse de lujo, y aquí ayudamos a que lo alcancen".

Este planteamiento dio sus frutos, ya que el equipo de diseño aportó una nueva estética que fusiona diseño, minimalismo y sostenibilidad. "Los materiales sostenibles nuevos son una fuente inagotable de posibilidades", continúa María.

Tras una larga colaboración, nació el Polestar Signature Weave, un material flexible pero robusto que acabó en las carcasas interiores de los asientos del Polestar 3. Pero no fue fácil.

Nos costó tres años conseguir que el tejido de Bcomp pudiera formar parte del interior del coche. Hubo que superar muchos retos, y uno era conseguir que no se viera afectado por condiciones extremas, como un calor abrasador o un frío glacial.

El diseño elegido llegó tras muchas pruebas y experimentos. La mezcla de fibra de lino flexible, compuesto de fibras naturales y powerRibs™ no redujo solo el uso de plástico, sino también el peso.

Cuando diseñas, tienes el poder de hacer que el producto más sostenible sea también el más atractivo.

"El desarrollo planteó muchos desafíos, ya que era una nueva forma de trabajar para nosotros. Una cosa es ver el tejido y otra muy distinta es verlo transformado en un panel. Hicimos muchas pruebas, pero después de analizar diferentes variantes, nos decidimos por un tejido concreto, y este promete. Estoy deseando verlo en el coche", dice María.

Este proyecto podía llegar a tener un gran impacto en la industria de la automoción. Si funcionaba, inspiraría a otros fabricantes de equipos originales a trabajar con materiales sostenibles similares. Estaríamos ante un nuevo estándar en innovación sostenible.

"En Polestar, nos importa que la mejora sea real, no un adorno; hemos conseguido un panel interior sostenible. Cuando desarrollamos nuevas soluciones de materiales sostenibles, aprovechamos al máximo sus propiedades", afirma María.

En principio, el Signature Polestar Weave estaba previsto para el Polestar 5. Sin embargo, un proceso de desarrollo acelerado y los resultados de las pruebas de prototipos nos han permitido introducir el material mucho antes. Pero esto no se acaba aquí. Ya estamos probando aplicaciones nuevas y optimizando su rendimiento y sostenibilidad. La economía circular tiene cada vez más peso en Polestar.

"Normalmente, el trabajo creativo llega tras introducir una nueva tecnología en el proceso de producción. En nuestra colaboración, es diferente: a partir de impresiones del proceso de producción, damos con nuevos enfoques e ideas creativas. Tenemos el foco puesto en el mañana", nos cuenta Ross.