Polestar et Bcomp : aux origines de notre sellerie signature

Le secteur automobile subit actuellement des changements extraordinaires. Les groupes motopropulseurs, la conduite autonome et les systèmes d'infodivertissement transforment complètement notre relation à la mobilité. Les designers d'intérieur et les fabricants de tissus ne sont pas en reste en matière d'innovation. Ils rivalisent pour créer des matières à la fois durables et luxueux. C'est précisément ce que nous avons trouvé dans les Alpes suisses.

Au cœur de Fribourg, en Suisse, une révolution silencieuse est à l'œuvre. Bcomp y conçoit depuis 2011 des fibres de lin destinées au renforcement des tissus pour redéfinir le luxe et le design dans un sens durable. Après avoir créé une avalanche positive dans le monde du ski, où ces tissus de lin optimisent la performance et l'amortissement des vibrations, Bcomp a modifié sa trajectoire lorsque Polestar lui a proposé un partenariat.

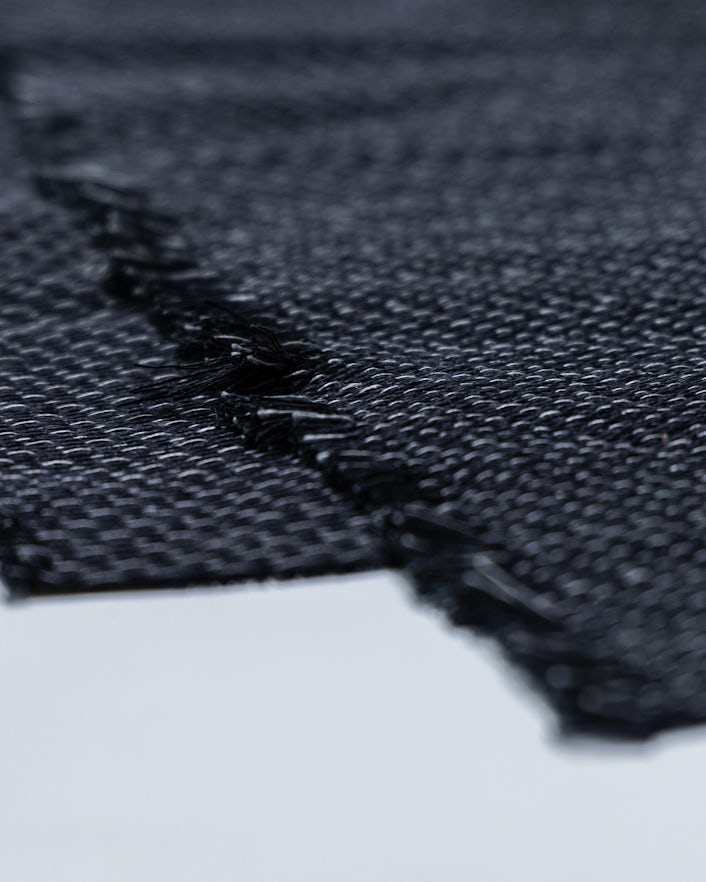

Deux matières se sont démarquées : ampliTex™ et powerRibs™. La première, faite de fibres de lin tissées, absorbe les vibrations et réduit le poids global, tout en étant très esthétique. Le second, s'inspirant des nervures des feuilles, forme sur les panneaux une structure en relief qui renforce considérablement la robustesse et la rigidité, tout en étant plus léger.

« Lorsque nous avons vu cette matière pour la première fois, nous savions que cette technologie correspondait parfaitement aux objectifs de Polestar », raconte Ross Kelk, directeur en R&D d'intérieur et responsable du programme industriel de l'équipe britannique de développement chez Polestar. « Nos entreprises partagent depuis le début des finalités, des valeurs et une approche communes. »

L'usage qui pouvait être fait de ce matériau n'était toutefois pas tout à fait clair dès le départ, et son aspect ne correspondait pas exactement au caractère luxueux et performant que nous voulions donner aux véhicules Polestar. « Nous avons expérimenté et essayé différentes choses avec le service du design », se souvient Ross. Cette démarche expérimentale concernait non seulement le matériau mais également toute la perception du luxe. « Traditionnellement, les constructeurs associent le luxe à des matériaux tels que le cuir, le bois verni, et à de nombreux ornements. De notre côté, nous voulions placer fièrement le matériau au premier plan et en évidence, afin de faire du développement durable une expérience tangible et luxueuse. »

01/04

« Le pouvoir d'un designer, c'est de créer le désir pour le bon choix, le choix qui pointe dans la bonne direction », explique Maria Uggla, directrice des couleurs et des matériaux chez Polestar. « Tout matériau est susceptible d'exprimer le luxe, nous aidons à révéler ce potentiel plus ou moins caché. »

En application de cette démarche, l'équipe de design a élaboré une nouvelle esthétique réalisant la fusion du design, du minimalisme et de la durabilité. « L'usage de nouveaux matériaux durables permet d'explorer et de créer de nouvelles expressions qui offrent d'énormes possibilités », poursuit-elle.

Au terme d'une collaboration approfondie, le Polestar Signature Weave, un matériau souple mais robuste destiné aux enveloppes intérieures des sièges de la Polestar 3, est né. Mais tout n'a pas été simple.

Trois années d'efforts intensifs ont été nécessaires à Bcomp pour transformer son matériau en un tissu approprié pour les surfaces intérieures de la voiture. Il devait notamment conserver des caractéristiques homogènes dans des conditions extrêmes, d'une chaleur écrasante à un froid glacial.

Le tissu finalement choisi est le résultat d'expérimentations et d'essais extensifs. Il s'agit d'un mélange de textile de lin, de fibres naturelles composites et de powerRibs™ qui non seulement réduit l'utilisation du plastique, mais contribue également à la réduction du poids.

Le pouvoir d'un designer, c'est de créer le désir pour le bon choix, le choix qui pointe dans la bonne direction.

« Le d�éveloppement a été difficile à de nombreux égards, car c'était pour nous une nouvelle façon de travailler. Tisser le textile est une chose, le transformer en un panneau en est une autre, complètement différente. Nous avons dû essayer de nombreuses variantes, mais notre choix s'est porté sur un textile spécifique, et il est magnifique. Je suis très impatiente de le voir dans la voiture », explique Maria.

L'optimisme au sujet des conséquences potentielles de ce projet sur le secteur automobile est évident. Sa réussite pourrait encourager d'autres constructeurs à utiliser des matériaux durables du même type et fixer de nouvelles normes en matière d'innovation durable.

« En ce qui concerne Polestar, il s'agit de quelque chose de réel, et c'est important. Il ne s'agit pas de cosmétique, il s'agit d'une amélioration concrète d'un panneau intérieur dans le sens du développement durable. Lorsque nous concevons de nouveaux matériaux durables, nous veillons à exploiter à plein leurs propriétés », explique Maria.

Le Signature Polestar Weave devait initialement faire ses débuts sur la Polestar 5. Néanmoins, le développement accéléré et les résultats positifs des prototypes nous ont permis de le lancer bien plus tôt que nous ne le pensions au départ. L'histoire ne s'arrête toutefois pas là. Plusieurs nouvelles applications sont déjà à l'essai, l'optimisation des performances et de la durabilité est en cours et l'idée d'économie circulaire progresse.

« La partie créative du travail intervient habituellement lors du lancement d'une nouvelle technologie dans le processus de production. Dans notre collaboration, les choses sont différentes : nous utilisons les connaissances tirées du processus de production pour de nouvelles approches et idées créatives. Nous réfléchissons en termes de générations, pour ainsi dire », explique Ross.