Polestar e Bcomp: la creazione del nostro caratteristico tessuto per interni

L'industria automobilistica sta subendo cambiamenti di portate mastodontiche. I propulsori, la guida autonoma e i sistemi di Infotainment stanno trasformando completamente la nostra concezione di mobilità. Per non essere da meno, i designer di interni e i produttori di tessuti stanno apportando le loro innovazioni, facendo a gara per trovare materiali sostenibili e che allo stesso tempo siano in grado di mantenere una sensazione di esclusività. Pensiamo di aver trovato proprio questo nel cuore delle Alpi svizzere.

Nel cuore di Friburgo, in Svizzera, è in atto una rivoluzione silenziosa. Bcomp, azienda fondata nel 2011, stava sviluppando fibre di lino come tessuti di rinforzo che sembravano pronti a ridefinire il lusso e il design in modo sostenibile. Inizialmente si era fatta notare nello sci, dove i suoi tessuti di lino venivano usati per migliorare le prestazioni e fornire un ottimo smorzamento delle vibrazioni. Poi, il viaggio di Bcomp ha preso una piega inaspettata quando Polestar si è avvicinata per instaurare una partnership.

La magia risiedeva nei materiali di Bcomp: ampliTex™ e powerRibs™. Il primo, realizzato con fibre di lino intrecciate, non solo ha permesso di ridurre le vibrazioni e il peso complessivo, ma ha anche aggiunto uno strato esteticamente piacevole. Il secondo, ispirato alle strutture venose delle foglie, forma una struttura 3D sui pannelli, aumentando drasticamente la resistenza e la rigidità e riducendo il peso.

"Quando abbiamo visto per la prima volta il materiale, abbiamo capito che questa tecnologia si allinea perfettamente con gli obiettivi di Polestar", ricorda Ross Kelk, Head of Interiors R&D e Industrial Program Leader del team di sviluppo britannico di Polestar. "Le nostre aziende hanno condiviso gli stessi obiettivi, valori e una mentalità comune fin dall'inizio".

Inizialmente, però, non era chiaro come e dove potesse essere impiegato il materiale. Inoltre, il look del materiale non sembrava essere in sintonia con il lusso o le prestazioni che desideravamo per i nostri veicoli Polestar". "Insieme al reparto di progettazione abbiamo sperimentato, giocato, provato cose diverse", ricorda Ross. Questo approccio sperimentale non riguardava solo i materiali, ma l'intera percezione del lusso. "Tradizionalmente, i produttori associano il lusso a materiali esclusivi come la pelle, il legno impiallacciato e molti abbellimenti. Tuttavia, volevamo mettere il materiale in primo piano e mostrarlo apertamente, rendendo la sostenibilità un'esperienza tangibile ed esclusiva".

01/04

"Il potere di un designer è quello di creare il desiderio di fare la scelta giusta, quella che porta nella giusta direzione", afferma Maria Uggla, Head of Colour and Material presso Polestar. "Tutti i materiali hanno un potenziale nascosto che può trasformarsi in un'espressione di lusso e noi li aiutiamo a rivelarlo".

Questo approccio ha portato a dei risultati: il team di progettazione ha creato una nuova estetica che rende palpabile la fusione tra design, minimalismo e sostenibilità. "Ci sono enormi possibilità di esplorare e creare nuove espressioni quando si lavora con nuovi materiali sostenibili", prosegue Maria.

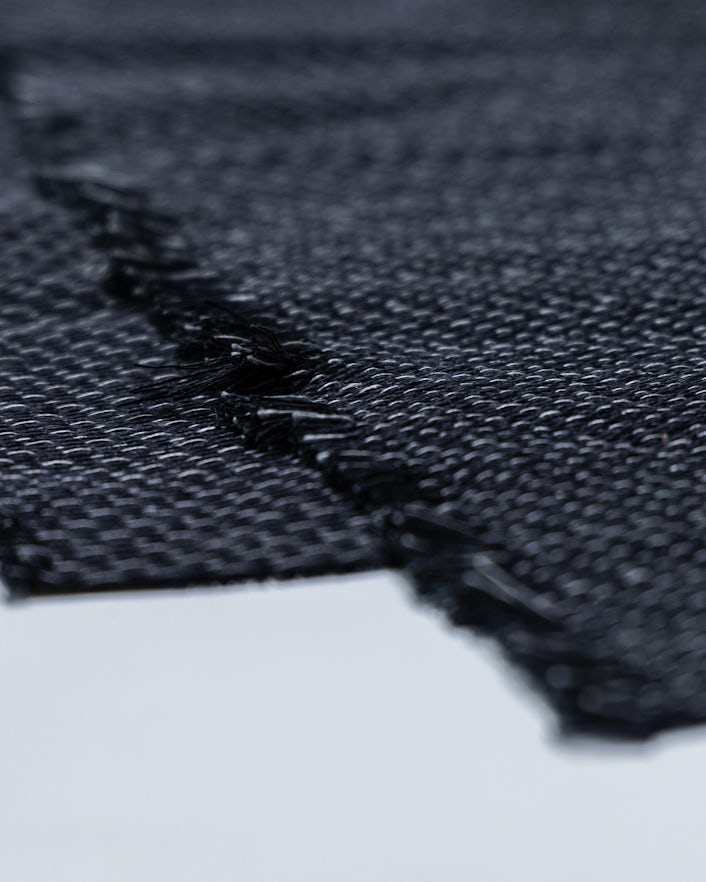

È nata la Polestar Signature Weave, il risultato di un'ampia collaborazione: un materiale flessibile ma robusto che ha trovato posto nelle scocche dei sedili interni della Polestar 3. Ma non è stato semplice.

Ben tre anni hanno segnato il duro lavoro di trasformare Bcomp in una trama superficiale visibile all'interno dell'abitacolo dell'auto. Le sfide erano numerose: il materiale doveva funzionare in modo uniforme in condizioni estreme, dal caldo torrido al gelo.

La trama scelta è stata il risultato di numerose prove e sperimentazioni. Un mix di tessuto di lino in fibra flessibile, fibre naturali composite e powerRibs™ non solo ha ridotto l'uso di plastica, ma ha anche contribuito alla riduzione del peso.

Il potere di un designer è quello di creare il desiderio di fare la scelta giusta, quella che porta nella giusta direzione.

"Ci sono state molte sfide durante lo sviluppo, poiché questo per noi è un nuovo modo di lavorare. Una cosa è vedere il tessuto, un'altra è vedere il tessuto trasformato in un pannello. Ci sono volute molte prove, ma dopo aver esaminato un certo numero di varianti, siamo arrivati a una trama specifica con un look fantastico. Non vedo l'ora di vederlo nelle auto", dice Maria.

L'ottimismo sul potenziale impatto del progetto sull'industria automobilistica era evidente. Un risultato positivo potrebbe ispirare altri OEM ad adottare materiali sostenibili simili, stabilendo nuovi standard in termini di innovazione sostenibile.

"Per noi di Polestar è importante che questo sia un vero affare. Non si tratta di una soluzione estetica, ma del miglioramento sostenibile di un pannello interno. Quando sviluppiamo nuove soluzioni di materiali sostenibili, ci assicuriamo di sfruttare appieno le proprietà dei materiali", spiega Maria.

La Signature Polestar Weave avrebbe dovuto debuttare inizialmente nella Polestar 5. Tuttavia, un processo di sviluppo accelerato e i risultati positivi dei test di prototipazione ci hanno permesso di introdurre il materiale molto prima del previsto. Il percorso, tuttavia, non finisce qui. Si stanno già testando arie nuove applicazioni, oltre a ottimizzare le prestazioni e la sostenibilità, e l'idea di un'economia circolare si sta facendo sempre più strada.

"Solitamente, il lavoro creativo viene svolto quando una nuova tecnologia viene introdotta nel processo produttivo. Nella nostra collaborazione è diverso: utilizziamo le intuizioni del processo produttivo per nuovi approcci e idee creative. Pensiamo in termini di generazioni, per così dire", afferma Ross.